Glossar

Viskosität

Viskosität bei Nasszerkleinerungsprozessen

Im Bereich der Nasszerkleinerung in Rührwerkskugelmühlen werden hauptsächlich Suspensionen verarbeitet. Mit zunehmendem Zerkleinerungsfortschritt wird dabei die Partikelgröße der Feststoffbestandteile kleiner und die spezifische Oberfläche der Partikeln wird größer. Diese Oberfläche wird mit dem flüssigen Dispersionsmedium (z.B. Wasser, Lösungsmittel oder Öl) benetzt, so dass der Anteil der frei verfügbaren Flüssigkeit abnimmt. Dieser Effekt führt dazu, dass die Viskosität der Suspension in der Regel steigt.

In speziellen Fällen, von Desagglomerationsprozessen oder Desaggregationsprozessen, bei denen die Partikeln durch ihre Partikel-, Agglomerat- oder Aggregatform an einer freien Bewegung gehindert werden, kann es zu einer Abnahme der Viskosität mit zunehmendem Dispergiererfolg kommen.

Die Viskosität sowie das rheologische Verhalten der Produktsuspension beeinflussen bei Nassmahlprozessen in Rührwerkskugelmühlen die Mahlkörperabtrennung, die Kühleffizienz sowie den Leistungseintrag in den Mahlraum. Die Produktviskosität sollte jedoch nicht als Parameter zur Beeinflussung des Leistungseintrages genutzt werden.

D.h., für die Feststoffkonzentration der Produktsuspension existiert ein materialabhängiges Optimum.

Bei zu niedriger Feststoffkonzentration resultieren Mahlkörper-Mahlkörper-Kontakt ohne Produkt. Dies führt zu einer ineffizienten Mahlung und zu erhöhtem Verschleiß an den Mahlkörpern und an Maschinenteilen. Zu hohe Feststoffkonzentrationen führen zu Viskositätszunahme und ebenfalls zu ineffizienter Mahlung, weil durch die hohe Viskosität die Mahlkörperbewegung gebremst wird und dadurch die Beanspruchungsenergie, die auf die Partikeln wirkt, nicht mehr ausreicht, um diese zu zerkleinern.

Darüber hinaus wird durch die Zunahme der Viskosität der Produktdurchsatz durch den Mahlraum begrenzt. Ebenfalls wird die Kühleffizienz verringert.

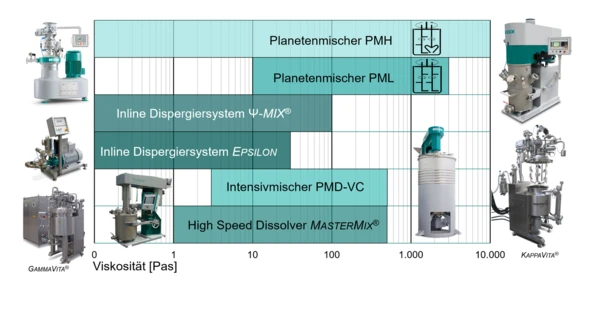

Viskosität bei Mischprozessen

Die Viskosität einer Dispersion oder eines Dispersionsmediums beeinflusst die Mischdynamik und die Effizienz des Mischprozesses entscheidend. Die Viskosität einer Suspension oder Dispersion hängt von ihrer Zusammensetzung, der Partikelform fester Bestandteile, der Temperatur und der Scherbeanspruchung ab und kann auch beim identischen Stoffsystem lokal sehr stark variieren.

In der Mischtechnik sind hier einige wichtige Aspekte zu beachten:

- Mischverhalten: Flüssigkeiten mit höherer Viskosität neigen dazu, langsamer zu fließen und sind schwieriger zu mischen. Sie erfordern oft stärkere oder speziell angepasste Mischwerkzeuge und höhere Leistungseinträge.

- Energiebedarf: Höher viskose Materialien benötigen in der Regel mehr Energie zum Mischen. Das Design des Mischers sowie die Mischtechnologie müssen angepasst werden, um eine effiziente Mischung zu gewährleisten.

- Homogenität der Mischung: Die Erreichung einer homogenen Mischung kann bei hochviskosen Materialien eine Herausforderung darstellen, da es schwieriger ist, alle Bestandteile in einem Mischbehälter totraumfrei zu bewegen.

- Dispergierung von Feststoffen: In hochviskosen Medien ist es in der Regel einfacher Feststoffe zu dispergieren und diese homogen in der Suspension zu verteilen, da die Scherkräfte, die durch das hochviskose Medium übertragen werden zu einer Desagglomeration beitragen können. Ist es jedoch für die späteren Produkteigenschaften essentiell, dass die ursprüngliche Struktur der Feststoffe erhalten bleibt (scherempfindliche Feststoffe), kann eine hohe Viskosität problematisch sein.

- Scherverdünnungs-Effekt: Einige viskose Materialien zeigen ein Scherverdünnungsverhalten, bei dem ihre Viskosität bei erhöhter Scherbelastung abnimmt. Dies muss bei der Konzeption des Mischprozesses berücksichtigt werden.

In der Mischtechnologie ist es daher wichtig, die Viskosität und das rheologische Verhalten des Produktes und die Eigenschaften der zu mischenden Materialien zu verstehen und den Mischprozess entsprechend anzupassen, um eine effektiven und effizienten Mischprozess zu erreichen.

Viskosität bei Klassierprozessen in der Trockenmahltechnik

In vielen Maschinen der Trockenaufbereitung sind für die Kontrolle der gewünschten Partikelgröße Windsichter mit dynamisch arbeitenden Sichterrädern als integrierter Bestandteil der jeweiligen Maschine eingesetzt.

Von Sichten spricht man dann, wenn durch den Vergleich von zwei Kräften eine Trennung in Grob und Feingut durchgeführt werden kann. Bei den Kräften handelt es sich fast immer um eine durch das umströmende Fluid (komprimierte Luft oder überkritischer Dampf) hervorgerufene Schleppkraft und eine, entweder durch das Schwerefeld der Erde oder einer aufgeprägten Rotation hervorgerufene, Zentrifugalkraft. In dynamischen Windsichtern wird diese Zentrifugalkraft durch die Rotation eines Sichterrades hervorgerufen. Die Schleppkraft ist direkt von der Viskosität des umströmende Gases abhängig.

Beim patentierten s – JET®Verfahren wird die Strahlmühle mit überkritischem Dampf betrieben. Die höheren Drücke führen zu einer fast doppelten Strahlgeschwindigkeit. Trotz der niedrigeren Viskosität des Dampfes können auch sehr kleine Partikeln so stark beschleunigt werden, dass für den Partikelbruch ausreichende Beanspruchungsenergien übertragen werden.

Die wesentlich höhere Schallgeschwindigkeit im überkritischen Dampf ermöglicht höhere Sichterdrehzahlen. In Kombination mit der geringeren Viskosität und der damit verbundenen Schleppkraft sind mit diesem Verfahren Feinheiten im Bereich zwischen 100 - 200 nm erreichbar.