28.07.2017

Entstauben von Metallpulver für additive Herstellverfahren (3D-Druck)

Gerade der Markt für 3D-Druck ist in einem sehr rasanten Wachstum begriffen.

Immer mehr Anwendungen im Bereich Automobil, Flugzeugbau, Werkzeugbau und Prototypenbau basieren auf dem AM Verfahren („Additive Manufacturing“). Der 3D-Druck erlaubt es, komplexe Formen mit definierten Eigenschaften herzustellen, die vorher so gar nicht möglich oder nur über das Zusammenfügen mehrerer Teile herstellbar waren.

Die Vorteile liegen auf der Hand:

- Leichtere Bauteile (mit bis zu 80% Gewichtseinsparungen)

- Kleinere Teile

- Kontrollierte Qualität und dadurch verringerter Ausschuss

- Bauteile mit verbesserten Eigenschaften, da Hohlräume einfach und in komplexen Formen hergestellt werden können

- Erheblich verkürzte Entwicklungszeiten, da Prototypen sofort nach der Konstruktionsphase hergestellt werden können

Bei den heute aktuellen 3D-Druck Verfahren wird das Metallpulver in einer 20-100 µm dicken Schicht aufgetragen. Danach schmilzt ein Laser an den Stellen, an dem das Werkstück entstehen soll, das Metallpulver auf, so dass die Metallteilchen verschmelzen. Darauf wird eine neue Pulverschicht aufgetragen und der Vorgang beginnt von neuem. Dieser Zyklus wird solange durchgeführt bis das Teil fertiggestellt ist. Fertigungszeiten können von 2 - 24 Stunden betragen, wodurch der Einsatz in der Serienfertigung noch begrenzt ist.

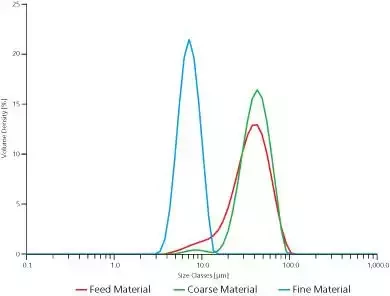

Metallpulver, eingesetzt für solch qualitativ hochwertige Anwendungen im Bereich des „Additive Manufacturings“, werden auf unterschiedliche Weise durch Gas-, Wasser- oder Plasma-Zerstäubung hergestellt. Leider kann bei diesen Verfahren keine exakte und sehr enge Korngrößenverteilung erzielt werden, die für den 3D-Druck Prozess gefordert ist. Daher wird nach der Zerstäubung eine Sichtung durchgeführt, um ein Produkt mit steiler Partikelgrößenverteilung zu erhalten, das auf die speziellen Anforderungen der Endanwendung zugeschnitten ist.

Die Lösung von NETZSCH

Um eine gute Qualität des Produktes zu erzielen ist es wichtig, dass die eingesetzten Pulver in einem engen Kornspektrum von typischerweise 20 - 60 µm vorliegen. Die Trenntechnik spielt daher eine entscheidende Rolle und hier kommt NETZSCH mit dem Sichter der Baureihe CFS/HD-S ins Spiel. Mit diesem wird eine scharfe Trennung bei der Entstaubung erreicht, was auch im Versuch demonstriert werden konnte.

Bei diesem Projekt für ein weltweit führendes Unternehmens zur Herstellung von Metallpulvern für technisch anspruchsvolle Anwendungen, war es außerdem wichtig, schnell von einem Produkt auf ein anderes zu wechseln, da die Edelstahlpulver unterschiedliche Zusammensetzungen haben. Daher war die einfache Zugänglichkeit des Sichters ein weiteres wichtiges Kriterium.

Das Novum am Gesamtkonzept der Sichteranlage ist, dass die Sichterluft im Kreis gefahren und der Feinstaub nahezu komplett über einen Zyklon abgeschieden wird! Das wird durch die hohe Dichte des Produkts ermöglicht. Ein Filter ist nicht notwendig. Dadurch ist es nach einem Produktwechsel und geringem Reinigungsaufwand möglich, den Staub sortenrein zu sammeln und für andere Anwendungen zu nutzen.

Da die Abtrennung des Feinanteils mit dem Einsatz der NETZSCH Sichteranlage CFS 170 HD-S erheblich schneller und betriebssicherer gestaltet wird, ersetzt der Kunde die vorhandene Siebtechnik. In diesem Feinheitsbereich kommen Siebmaschinen an ihre Einsatzgrenze, was sich durch geringen Durchsatz und häufiges Zusetzen der Siebe zeigt. Außerdem konnte mit diesem Konzept der Wunsch, Mengen ab 100 kg zuverlässig zu entstauben und gleichzeitig eine hohe Verfügbarkeit zu gewährleisten, erfüllt werden. Somit kann er jederzeit flexibel auf Anforderungen seiner Kunden reagieren.