28.09.2018

Verfahrenstechnik für Seltenerdlegierungen

Das Zeitalter der Elektromobilität stellt sowohl Mensch als auch Material vor neue Herausforderungen, die es zu meistern gilt.

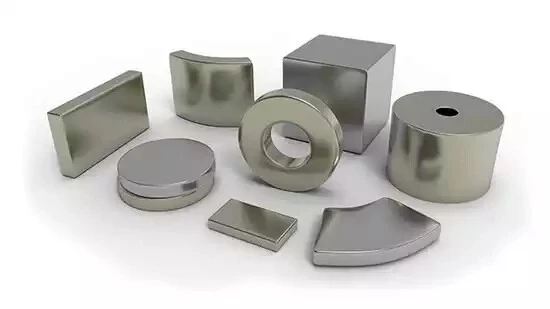

In diesen Bereichen, wo starke Magnetfelder bei kleinem Volumen und geringem Gewicht benötigt werden, kommen heute Neodym-Eisen-Bor-Magnete zum Einsatz. Diese sogenannten Seltenerdmagnete gewährleisten die geforderte Ressourcenschonung, maximale Gewichtsreduktion und möglichst lange Lebensdauer. Sie sind jedoch auch komplizierter zu fertigen als konventionelle Magnete. Entscheidend für die Qualität der Dauermagnete ist eine enge Partikelgrößenverteilung der Rohstoffe, mit einem möglichst geringen Anteil an feinsten (< 2 µm) und an groben Partikeln (> 8 µm).

Innovative Lösungen für diese Problemstellung bietet das Unternehmen NETZSCH mit einem Verfahren zur Vermahlung mit nachgeschalteter Sichtung von Seltenerdpulvern, das bereits zum Patent angemeldet wurde. Konstruktiv führte dieses Verfahren zur Entwicklung einer Serie von Strahlmühlen und Feinstsichtern, die empfindliche Nd-Fe-B-Verbindungen oder andere Seltenerdlegierungen unter Schutzgas zuverlässig und reproduzierbar zu einem Feinpulver mit enger Partikelgrößenverteilung und definierter Oberkornbegrenzung verarbeiten.

Mit der m-Jet aus dem Hause NETZSCH, einer Kombination aus Spiralstrahlmühle und dynamischem Windsichter, lassen sich unabhängig von der Beladung der Gasstrahlen höchste Feinheiten erzielen. Der entscheidende Vorteil der m-Jet im Vergleich zu Fließbettgegenstrahlmühlen oder Target-Mühlen ist dabei die Möglichkeit des automatischen Auswerfens schwer mahlbarer Bestandteile. Dies erfolgt automatisch innerhalb weniger Sekunden und während des Betriebs der m-Jet. Der Überdruck in der Mühle sorgt für den Transport der schwer mahlbaren Bestandteile aus der Mahlkammer direkt in den Filter. Damit ist eine Kontamination der produktführenden Leitungen mit groben Produktpartikeln und/oder schwer mahlbaren Bestandteilen ausgeschlossen. Weiterhin liegt der Produktinhalt bei der Mahlung in einer m-Jet konstruktionsbedingt im Vergleich zu einer Fließbettgegenstrahlmühle gleicher Mahlgasmenge um den Faktor 20 - 25 niedriger. Dies resultiert gleichzeitig in äußerst geringen Pulververlusten bei Produktumstellungen infolge des kleineren Mahlkammervolumens. Darüber hinaus tritt beim An- und Abfahren der Anlage praktisch keine Änderung in der Durchsatzleistung und in der Kornverteilung auf. Auch der selektiven Mahlung einzelner Legierungsbestandteile wird hierdurch vorgebeugt.

Der im System m-Jet integrierte dynamische Windsichter sorgt für eine klar definierte Oberkornbegrenzung des gemahlenen Produkts. Die Feinstanteile im Mahlgut lassen sich in einem nachfolgenden Prozess gezielt mit einem NETZSCH Hochleistungsfeinstsichter m-Class abtrennen. Im Ergebnis erhält man ein Pulver mit definierter, enger Partikelgrößenverteilung. Vergleicht man dieses Produkt mit einem ausschließlich gemahlenen Material, werden die Unterschiede deutlich: Wo das gemahlene Produkt einen d10-Wert von 1,54 µm aufweist, liegt der d10-Wert des nachträglich gesichteten Pulvers bei 2,03 µm, der Anteil an Feinstpartikeln < 1 µm bei nahezu 0,0 %. Auch der d90/d10-Wert zeigt nach der zusätzlichen Sichtung eine signifikante Verbesserung von ursprünglich 3,6 auf 2,6 (jeweils mit d50 = 3,0 µm).

Die höhere Güte des Rohstoffs wiederum schlägt sich in der Qualität der produzierten Magnete nieder. So weisen Seltenerdmagnete aus gesichtetem Material im Vergleich zu Magneten aus herkömmlich gemahlenem Pulver eine höhere Koerzitivfeldstärke sowie eine deutlich verbesserte Kniefeldstärke und Rechteckigkeit auf. Dadurch sind sie am ehesten auch für die Herausforderungen der Zukunft verwendbar, die von fortschreitender Miniaturisierung bei gleichbleibender Leistung geprägt sein werden.