Stand der Technik

Gerade der Markt für 3D-Druck ist in einem sehr rasanten Wachstum begriffen. Immer mehr Anwendungen im Bereich Automobil, Flugzeugbau, Werkzeugbau und Prototypenbau basieren auf dem AM Verfahren („Additive Manufacturing“).

Der 3D-Druck erlaubt es, komplexe Formen mit definierten Eigenschaften herzustellen, die vorher so gar nicht möglich oder nur über das Zusammenfügen mehrerer Teile herstellbar waren.

Die Vorteile liegen auf der Hand

- Leichtere Bauteile (mit bis zu 80% Gewichtseinsparungen)

- Kleinere Teile

- Kontrollierte Qualität und dadurch verringerter Ausschuss

- Bauteile mit verbesserten Eigenschaften, da Hohlräume einfach und in komplexen Formen hergestellt werden können

- Erheblich verkürzte Entwicklungszeiten, da Prototypen sofort nach der Konstruktionsphase hergestellt werden können

Bei den heute aktuellen 3D-Druck Verfahren wird das Metallpulver in einer 20-100 µm dicken Schicht aufgetragen. Danach schmilzt ein Laser an den Stellen, an dem das Werkstück entstehen soll, das Metallpulver auf, so dass die Metallteilchen verschmelzen. Darauf wird eine neue Pulverschicht aufgetragen und der Vorgang beginnt von neuem. Dieser Zyklus wird solange durchgeführt bis das Teil fertiggestellt ist. Fertigungszeiten können von 2 - 24 Stunden betragen, wodurch der Einsatz in der Serienfertigung noch begrenzt ist.

Metallpulver, eingesetzt für solch qualitativ hochwertige Anwendungen im Bereich des „Additive Manufacturings“, werden auf unterschiedliche Weise durch Gas-, Wasser- oder Plasma-Zerstäubung hergestellt. Leider kann bei diesen Verfahren keine exakte und sehr enge Korngrößenverteilung erzielt werden, die für den 3D-Druck Prozess gefordert ist. Daher wird nach der Zerstäubung eine Sichtung durchgeführt, um ein Produkt mit steiler Partikelgrößenverteilung zu erhalten, das auf die speziellen Anforderungen der Endanwendung zugeschnitten ist.

Applikationsbeispiel – Entstauben von Edelstahlpulver

Um eine gute Qualität des Produktes zu erzielen ist es wichtig, dass die eingesetzten Pulver in einem engen Kornspektrum von typischerweise 20 - 60 µm vorliegen.

Die Trenntechnik spielt daher eine entscheidende Rolle und hier kommt NETZSCH mit dem Sichter der Baureihe CFS/HD-S ins Spiel.

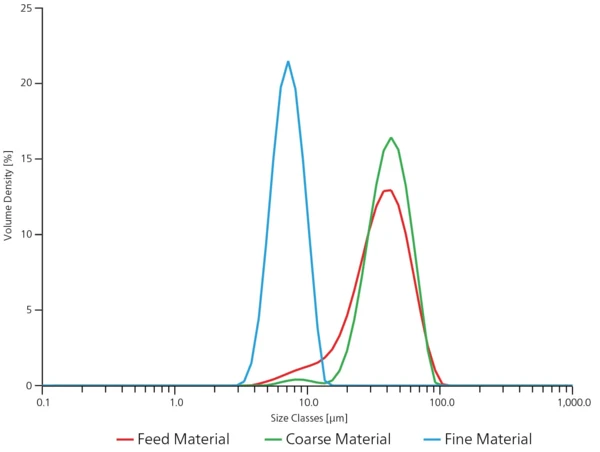

Die scharfe Trennung bei der Entstaubung, die der Hochleistungsfeinstsichter CFS/HD-S bietet, wird bei der Herstellung von Metallpulvern für technisch anspruchsvolle Anwendungen wie beispielsweise im 3D-Druck eindrucksvoll demonstriert. Das Edelstahlpulver, das im Aufgabegut einen Feinanteil von 5 % kleiner 11 µm aufwies, sollte mit der Reduktion des Feinanteils auf 5 % kleiner 15 µm veredelt werden.

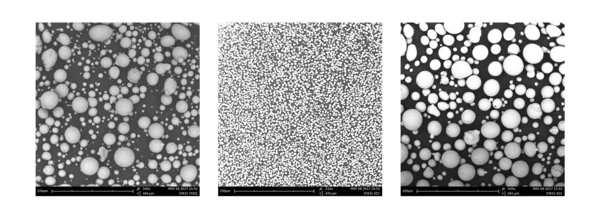

Der Versuch wurde mit einem Laborsichter CFS 8 HD-S (ca. 80 Nm³/h Luft) durchgeführt. Aufgrund der hohen Schüttdichte des Edelstahlpulvers von 4,5 kg/l war eine niedrige Sichterdrehzahl (ca. 17 % der maximalen Drehzahl) erforderlich. Die Abtrennung des Feinanteils erfolgt schnell und betriebssicher und im Endprodukt lag der 5 % Anteil des entstaubten Produktes bei einer Korngröße von über 21 µm, womit die Vorgabe von 15 µm deutlich übertroffen wurde (Bilder 1 und 2). Das nächste wichtige Kriterium für die Erfolgsbewertung einer Entstaubung ist die sog. Ausbeute, also der Anteil an gewonnenem Endprodukt ohne den abgetrennten Staub oder Feinanteil. Die Ausbeute lag in diesem Versuch bei eindrucksvollen 98,7 % was einen Produktverlust von lediglich 1,3 % Prozent bedeutet.

Einfache Zugänglichkeit und Reinigung sind wichtige Kriterien, wenn mehrere Edelstahlpulver mit unterschiedlicher Zusammensetzung verarbeitet werden. Dies gewährleistet die NETZSCH Sichteranlage durch die aufschwenkbare Gehäusetür und den herausnehmbaren Leitschaufelkorb und macht schnelle Produktwechsel möglich.

Mit diesen im NETZSCH Technikum erzielten Ergebnissen wurde eine Produktionsanlage mit einem deutlich größeren Sichter ausgelegt. Das Novum am Gesamtkonzept der Sichteranlage ist, dass die Sichterluft im Kreis gefahren und der Feinstaub nahezu komplett über einen Zyklon abgeschieden wird! Ein Filter ist nicht notwendig. Ermöglicht wird dies durch die hohe Dichte des Produkts. Dadurch ist es nach einem Produktwechsel und geringem Reinigungsaufwand möglich, den Staub sortenrein zu sammeln und für andere Anwendungen zu nutzen. Mit diesem Anlagenkonzept von NETZSCH können Metallpulver für die Additive Fertigung ab Mengen von 100 kg zuverlässig entstaubt und gleichzeitig eine hohe Verfügbarkeit gewährleistet werden. Somit kann der Pulverhersteller jederzeit flexibel auf Kundenanforderungen reagieren.

Applikationsbeispiel – Entstauben von Titanpulver (Ti6Al4V) für den 3D-Druck

Eine der bekanntesten Legierungen für 3D-Metalldruck ist die Titanlegierung Ti6Al4V, die sich durch hervorragende mechanische Eigenschaften auszeichnet. Das Material weist höchste Festigkeitswerte bei niedrigem Gewicht auf, weswegen es beispielsweise für anspruchsvolle Anwendungen in der Luft- und Raumfahrt eingesetzt wird, und ist außerdem korrosionsbeständig. Auch in der Medizintechnik finden Titanlegierungen aufgrund ihrer sehr guten Biokompatibilität beispielsweise als Implantate Verwendung.

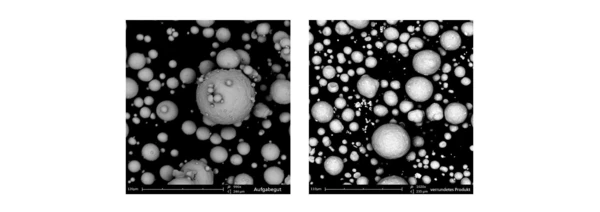

Um sicherzustellen, dass die Eigenschaften des 3D-gedruckten Bauteils konstant erreicht werden, muss das Pulver eine hohe Sphärizität, glatte Oberfläche ohne Satelliten und eine gleichmäßige Korngrößenverteilung aufweisen. Solche sphärischen Titan- oder Titanlegierungspulver lassen sich beispielsweise über die Plasma-Verdüsung herstellen. In diesem Verfahren wird ein aus der zu verdüsenden Legierung gefertigter Draht Plasmabrennern zugeführt, durch die er in einem Schritt geschmolzen und zerstäubt wird. Dabei kann es auch zur Anhaftung kleiner Satelliten auf dem Pulver (Bild 3 Aufgabegut) kommen, die den 3D-Druckvorgang negativ beeinflussen können und daher idealerweise wieder abgetrennt werden müssen.

Durch eine Beanspruchung in einer modifizierten Dichtbettstrahlmühle m-Jet lassen sich solche Satelliten von der Oberfläche der Pulverpartikel entfernen. Die geschieht in einem geschlossenen Prozess unter Schutzgasatmosphäre, da auch ein geringer Restsauerstoffgehalt gefordert ist.

Die REM Aufnahmen (Bild 3) des Produktes vor und nach der Verarbeitung zeigen deutlich, dass die störenden Satelliten entfernt werden konnten.

Hochleistungsfeinstsichter CFS/HD-S

Der NETZSCH Hochleistungsfeinstsicher CFS/HD-S (High Dispersion) stellt mit seiner Trennschärfe und seiner sehr gezielten Produktführung ein Höchstmaß an Effizienz dar. Eine Vermischung von ausgesichtetem Grobgut und Aufgabegut innerhalb des Sichters ist praktisch ausgeschlossen.

Durch die spezielle Gehäuseform wird eine wesentliche Verbesserung des Mengendurchsatzes erreicht. Die schraubenförmige Gestaltung des Gehäuses optimiert den Produktfluss innerhalb des Apparates. So können große Mengen an Grobgut den Produktauslauf ungehindert verlassen. Zugänglichkeit und leichte Reinigbarkeit der Maschine sind durch die aufschwenkbare Gehäusetür und den herausnehmbaren Leitschaufelkorb gewährleistet.

- Leitschaufelkranz mit verstellbaren Schaufeln zur effizienten Dispergierung des Aufgabeproduktes vor dem eigentlichen Sichtvorgang

- Sichtrad mit austauschbarem, mitrotierendem Tauchrohr zum Erzielen höchster Feinheiten, stufenlos einstellbar

- Gasgespülter Spalt zwischen Sichtrad und Feingutaustritt für höchstmögliche Spritzkornfreiheit

- Extrem hohe Trennschärfe und somit auch verbesserter Feingutauszug

- Mit nur einem Sichtrad werden höchste Feinheiten bei maximalen Durchsätzen erreicht

- Sehr gute Zugänglichkeit für einfachste und schnelle Reinigung und Wartung

- Beste Reproduzierbarkeit

Fazit

Neue Technologien wie die Additive Fertigung bringen produktabhängig immer wieder neue Anforderungen an die einzusetzende Maschinentechnik mit sich. Diesen Anforderungen tragen Maschinenhersteller der mechanischen Verfahrenstechnik sowohl bei der Lösung produktbezogener neuer Aufgabenstellungen, als auch bei der technischen Ausführung von Maschinen und Anlagen Rechnung. Im mit neuester Technologie ausgestatteten NETZSCH Anwendungslabor, das Teil des umfassenden Serviceangebots ist, sind Versuchsdurchführungen z. B. mit den beschriebenen Technologien in verschiedenen Baugrößen vom Labor- bis zum Produktionsmaßstab möglich. Produktproben werden unter Produktionsbedingungen verarbeitet und deren Verhalten analysiert, um so bei höchster Effizienz das beste Ergebnis zu erzielen.